Traceability: Rückverfolgbarkeit in der Industrie

Verbraucher werden regelmäßig über Rückrufaktionen fehlerbehafteter Produkte informiert. Für betroffene Firmen ist das meist mit hohem finanziellem Aufwand und mit Imageschäden verbunden. Doch wie kommt es dazu? Wie kann man Qualitätsmängel frühzeitig erkennen? Und inwiefern kann die Produkt-Rückverfolgbarkeit (Traceability) Abhilfe schaffen?

Warum Rückverfolgbarkeit immer wichtiger wird

Der häufigste Grund für Rückrufaktionen ist, dass Unternehmen auftretende Qualitätsmängel zu spät erkennen und Produkte wie Komponenten nicht schnell und exakt genug eingrenzen können. Was fehlt, ist meist die durchgängige Rückverfolgbarkeit aller Bestandteile von Erzeugnissen im Produktionsprozess. Bestimmte Industriebereiche wie die Elektroindustrie und der Automotive-Sektor nehmen daher immer häufiger das Thema „rückverfolgbare Prozesssicherheit“ ins Visier.

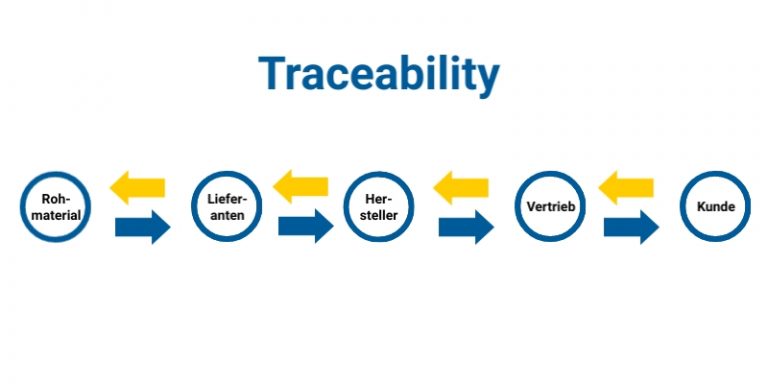

Das Ziel: Gefertigte Produkte müssen entlang der gesamten Supply-Chain, also von der Lieferung über die einzelnen Bauteile bis hin zum fertigen Produkt rückverfolgbar und identifizierbar sein. Nur so können Fehlerquellen und Mängel schnell isoliert werden, und ein gezielter Rückruf einzelner Produkte oder Chargen ist effizient möglich.

Traceability – Was genau ist das?

Traceability kommt aus dem Englischen und bezeichnet die Fähigkeit, eine Spur zu verfolgen oder einen Weg nachzuvollziehen, oder – kurz gesagt: Rückverfolgbarkeit. Nach ISO/IEC/IEEE definiert sich Traceability als „Discernable association among two or more logical entities, such as requirements, system elements, verifications and tasks.” Demnach geht es also um die Nachvollziehbarkeit von Beziehungen zwischen den Arbeitsergebnissen eines Entwicklungsprozesses.

Gerade in Bereichen, wo Normen und Richtlinien wie ISO-Zertifizierungen (z. B. ISO 26262) ins Spiel kommen, oder wo sicherheitskritische Systeme bestehen, ist die Forderung nach Traceability sehr ausgeprägt. Zum Beispiel in der Automobil-, Medizin- oder Lebensmittelbranche.

Traceability in der Praxis

Die exakte Erfassung, Speicherung, Dokumentation und das „in Beziehung Setzen“ von Daten wie Seriennummern, Chargennummern, Qualitätsdaten, Maschinendaten, Zuständen, Ereignissen, Stückzahlen oder Prozessdaten ist für eine lückenlose Rückverfolgung essentiell.

Von der einfachen Überwachung via Excel-Sheet bis hin zur intelligenten Traceability-Software – Unternehmen können aus einer Vielzahl an Möglichkeiten schöpfen. Dabei ist die Wahl der Mittel stets sorgfältig im Sinne von Aufwand und Kosten/Nutzen abzuwägen, denn Traceability kann sehr komplex werden.

Der Nutzen einer intelligenten Traceability-Software:

- Steigerung der Qualität

- automatisierte und exakte Erfassung von Prozess- und Qualitätsdaten

- Nachverfolgung des Produktionsfortschritts, in Echtzeit

- schnelle und präzise Fehleranalyse und damit Reduktion von Produktionsfehlern

- Transparenz in der Lieferkette

- rechtliche Sicherheit

Die Herausforderungen in der Rückverfolgbarkeit

Rückverfolgbarkeit beschleunigt und verbessert Entwicklungstätigkeiten. Durch sie können Änderungen und ihre Auswirkungen leichter ermittelt und frühzeitig entgegengesteuert werden. Demgegenüber stehen jedoch die hohen Kosten für den Aufwand zur Erfassung von Prozessdaten. Denn Produktions- und Entwicklungsprojekte sind heutzutage immer komplexer im Aufbau und gehen mit großen Datenmengen einher, die es zu ordnen gilt.

Hinzu kommt, dass die Daten selten von einer zentralen Schnittstelle aus angeliefert werden. Im Gegenteil: Meist werden sie mit individuellen Werkzeugen erstellt und verwaltet. Das verkompliziert das Zusammenstellen und in Beziehung setzen enorm. Viele Betriebe stehen zudem vor den Herausforderungen einer aufwendigen Analyse der gesammelten Daten.

Praxisbeispiel: Vernetzte Lötplattform WXsmart

Löten der Zukunft: Auf der Productronica 2019 in München stellte die Firma Weller ihre neueste Entwicklung vor: WXsmart. Damit setzt das Unternehmen neue Maßstäbe in der intelligenten Handlöttechnik. Durch die Konnektivität der Lötplattform und der Steuerung via App, lassen sich Anwendungen, die in einen Rückverfolgbarkeitsprozess eingebunden sind, bestens überwachen. WXsmart ist auch für Anwendungen, die aus der Ferne gesteuert und kontrolliert werden müssen, ideal.

Smarte Vorteile:

- Kontrolle und Rückverfolgbarkeit via App und Dashboard

- höchste Konnektivität

- absolute Sicherheit

- einfaches Löten